(Text: Robert Schütz, bautalk) Noch ist vieles Vision. Doch schon jetzt kommen Schalungen aus dem 3D-Drucker zum Einsatz und ganze

Bauteile lassen sich mit Spezialbeton drucken. Die Daten hierfür stammen aus dem digitalen BIM-Modell. Doch

wie etabliert ist diese Technik und welche Bedeutung haben derartige Verfahren auf der Baustelle der Zukunft?

Noch ist die Baustelle einer der letzten Bastionen der Handwerkskunst. Das könnte sich bald ändern, wenn Roboter den Takt vorgeben und Schalungen sowie ganze Bauteile im 3D-Druckvefahren entstehen. Fragt man die Protagonisten der österreichischen Bauindustrie, so ist man bereits jetzt absolut auf Zukunft programmiert. Karl-Heinz Strauss, CEO bei PORR hierzu: „Menschen werden von Routinetätigkeiten entlastet und für andere Aufgaben freigespielt. … Die Weiternutzung von 3D-Daten, die aus der Planung am digitalen Gebäudemodell erzeugt werden, ist mit den derzeitigen Planungstiefen, die wir im Bauumfeld haben, für unterschiedliche Produktionsprozesse denkbar.“

Im Bereich des 3D-Druckverfahrens hat man bei Porr die Entwicklungen jedenfalls fest im Blick und es werden bereits einzelne Anwendung im Modell ausprobiert. Aktuell konzentriert man sich jedoch noch auf die Entwicklung von Bauteilen, die gedruckt werden können, aus Materialen, welche für das Verfahren geeignet sind und den statischen Anforderungen standhalten.

Der 3D-Druck könnte nach eigenen Angaben zunächst bei der Produktion von Kleinteilen eine Rolle spielen, die bei Gebäudesanierungen relevant werden. Doch will man bei Porr die Euphorie gleichzeitig etwas dämpfen und erklärt, dass derartige Prozesse noch nicht baustellengeeignet sind und bis zur flächendeckenden Marktreife noch Jahre vergehen werden. Doch gibt es beim 3D-Druck durchaus auch größere Fortschritte. Unserer Nachbarn in Deutschland und in der Schweiz sind hier bereits einen Schritt weiter, und können bereits über Erfolge im Labor und auf der Baustelle berichten.

Mit 3D-Druck effizienter zur komplexen Betonschalung

Das deutsche Unternehme Voxeljet in Friedberg, in der Nähe von Augsburg hat in jahrlanger Forschungs- und Entwicklungsarbeit den 3D-Druck für komplexe Schalungen bereits maßgeblich weiterentwickelt und in der Praxis getestet. Die Pioniere gelten weltweit als führender Anbieter von 3D-Drucksystemen für den industriellen Einsatz. Die moderne 3D-Drucker bieten mit der Binder-Jetting Technologie unendliche geometrische Freiheit für hochkomplexe Designs. Vor allem beim komplexen Schalungsbau zeigt sich, wie hilfreich das 3D-Druckverfahren sein kann. Herkömmliche Schalungssysteme sind darauf ausgerichtet gerade Wände zu fertigen, die möglichst im 90-Grad-Winkel zueinanderstehen. Doch bereits ein Vorsprung, eine Krümmung oder ein Versatz macht schnell eine Sonderschalung erforderlich. Diese wird vom Schalungsbauer in der Regel in zeitraubender Handarbeit erstellt. Noch schwieriger sind dreidimensional gebogene Bauelemente. Die Schalungen hierfür müssen erst aus Holz oder Kunststoff gefräst und anschließend mehrfach lackiert werden. Weil solche Schalungen in der Regel aus einzelnen Segmenten zusammengesetzt sind, verklebt der Schalungsbauer diese miteinander. Um eine einheitliche Betonoberfläche zu erhalten, ist es anschließend erforderlich, die Fugen zu verspachteln und zu schleifen. Viel einfacher, schneller und genauer sind Schalungen, die mit der Powder-Binder-Jetting-Technologie erstellt werden.

3D-Druck von Schalungen mit der Powder-Binder-Jetting-Technologie

Die Powder-Binder-Jetting-Technologie hat zunächst den Vorteil, dass sich damit äußerst komplexe Schalungen aus CAD-Daten gestalten lassen. Somit sind völlig neue und geschwungene Designs einfacher realisierbar. Doch wie funktioniert dieses additives Fertigungsverfahren? Hier werden pulverförmige Materialien, wie zum Beispiel Sand oder Kunststoff, von Drucksystemen in hauchdünnen Schichten auf eine Bauplattform aufgebracht. Anschließend trägt ein Druckkopf den Binder nur dort auf, wo später das gewünschte Bauteil entstehen soll. Dadurch werden die Pulverpartikel miteinander verklebt. Dann wird die Bauplattform um eine Schichtstärke (150-300 Mikrometer) abgesenkt und wiederum Pulver und Binder aufgebracht. Dieser filigrane Vorgang wird so lange wiederholt, bis das gewünschte Bauteil komplett ist. Voraussetzung für diese Druckmethode ist immer: Es müssen 3D-Daten vorhanden sein, die z.B. vom Digitalen BIM-Zwilling (build-as) stammen. 3D-gedruckte Schalungen lassen sich dann wie konventionelle Klassiker nutzen. Erfolgreich getestet wurde dieses Verfahren beim Projekt Bahnhof „Stuttgart 21“, für das im Tiefbahnhof Stützen mit Kelchschultern errichtet wurden. In Zusammenarbeit mit der 100%igen STRABAG Tochter, der Züblin AG und dem Schalungshersteller Meva, konnte Voxeljet die Vorteile beim 3D-Druck von komplexen Schalungsformen im Grossversuch unter realen Bedingungen nachweisen. Zunächst hat man bei diesem Kooperationsprojekt das Anbringen der Schalrüstung, Entschalung und das allgemeine Handling der gedruckten Schalungen erfolgreich getestet. Zudem konnte man belegen, dass die wasserabweisende Schalung aus dem 3D-Druck problemlos wiederverwendet werden kann, was dieses Verfahren erst wirtschaftlich macht. Vorher hatte Voxeljet diese Eigenschaften und Auswirkungen nur im Labor testen können. Erst dieser Großversuch für eine konkrete Anwendung, konnte die Praxistauglichkeit belegen. In Stuttgart schien den Verantwortlichen eine Hybridlösung, aus konventionellen Schalungen und Formen aus dem 3D-Druck – auch kostentechnisch – sinnvoll. Nach dem abschließenden Festigungstest kam man zu dem Ergebnis, dass sich Schalungen sogar auf eine Dicke von 21 mm reduzieren lassen, wodurch Druckvolumen, Gewicht und Kosten weiter sinken. Fazit: Derartige-3D-Drucksysteme erlauben die Fertigung von Gussformen mit hochkomplexen Geometrien in kürzester Zeit und mit beeindruckender Präzision. Durch konventionelle Fertigungsmethoden wären derart geschwungene Formen zu aufwändig oder überhaupt nicht möglich. Tobias King, Projektleiter bei Voxeljet, fasst den Nutzen von digitalen Fertigungsverfahren wie folgt zusammen: «Der 3D-Druck im Power-Binder-Jetting-Verfahren spart Zeit, Material und Kosten. Der Einsatz der 3D-gedruckten Schalungen wird den Betonbau somit auf lange Sicht revolutionieren und den Unternehmen, den entscheidenden Marktvorteil bringen.» Doch hat auch diese Innovation ihr Schwächen. So müssen die Elemente, die aus einem Pulver und einem chemischen Bindemittel bestehen speziell entsorgt werden. Zudem sind gedruckte Schalungen, je nach Geometrie, in der reinen Herstellung meist kostenintensiver als übliche Schalungen, doch können diese mehrmals verwendet werden.

Der 3D-Druck wird europaweit erforscht.

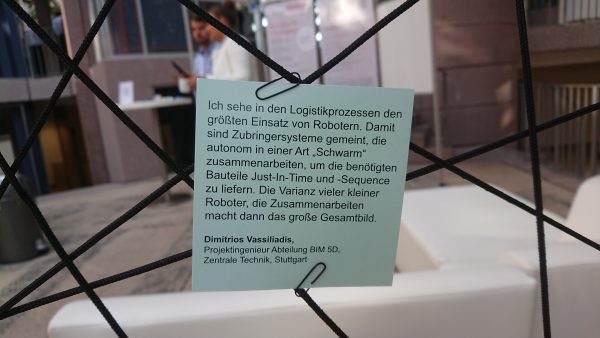

Es gibt ein weiteres Forschungsvorhaben, das sich dem 3-Druck verschrieben hat: „Das Verbundprojekt „BauProAddi“ hat es sich zum Ziel gesetzt innovative, druckbare Mörtel und Betone für die Realisierung eines qualitativ hochwertigen, schnellen und kostengünstigen additiven Produktionsprozesses im Bauwesen zu entwickeln“, heisst es nach eigenen Angaben. „BauProAddi“ ist ein europäisches Forschungsprojekt des M-ERA.NET 2. Projektpartner sind neben unterschiedlichen Schalungsanbietern und Forschungseinrichtungen wie der TU Berlin und dem Fraunhofer Institut auch die Züblin AG. Unterstützt wird das Projekt, das zum Oktober 2020 abgeschlossen wird, u.a. von der Österreichischen Forschungsförderungsgesellschaft. Dimitrios Vassiliadis, Projetleiter von BauProAddi erklärt: „Das Konzept des „kostengünstigen Produktionsprozesses im Bauwesen hat bereits Gestalt angenommen und wird im digitalen Baustellenzwilling validiert. Hierbei handelt es sich um mehrere kollaborierende Roboter, die den 3D Druck von Mauerwerk automatisch durchführen und Planungsdaten des BIM Modells so transformieren, dass Werkzeugpfade entstehen, die direkt von mobilen Robotern gelesen werden können.“ Der nächste Schritt: Die konkrete Übertragung der Technologie auf die Baustelle, außerhalb der Softwareumgebung und des Labors. Auch diese Möglichkeit steht bereits auf der Agenda der Forscher. Der Projektschwerpunkt liegt aktuell noch auf der notwendigen Materialentwicklung, welche den angestrebten additiven Produktionsprozess überhaupt erst ermöglicht. Als Teilaspekt dieser Materialqualifizierung ist eine werkstoff- und anforderungsgerechte Prozess- und Anlagentechnik zu entwickeln, welche eine schichtweise Verarbeitung der entwickelten Mörtel und Betone gestattet. Nur durch die zielgerichtete und synchrone Berücksichtigung der material- sowie prozessseitigen Voraussetzungen kann der angestrebte bautechnische Einsatz realisiert werden.

DFAB House: Digital geplant und digital erbaut.

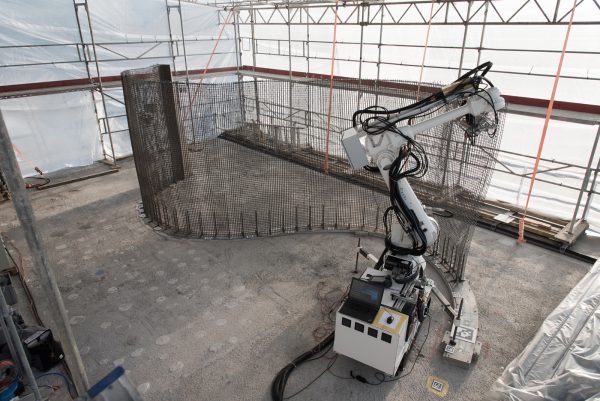

Auch das DFAB House, ein digital fabriziertes Haus des Schweizerischen Nationalen Forschungsschwerpunktes (NFS) Digitale Fabrikation in Nähe von Zürich in der Schweiz, ist ebenfalls ein reines Forschungsprojekt. Das DFAB ist ein dreigeschossiges „Haus“ und trohnt auf der obersten von drei Plattformen im NEST, einem modularen Forschungs- und Innovationsgebäude der Eidgenössischen Materialprüfungsanstalt (Empa) und der Eawag

(Wasserforschungsinstitut der ETH Zürich). Das Gebäude existiert nur für Forschungszwecke und besteht aus einem zentralen Rückgrat – dem „Backbone“ – sowie drei offenen Plattformen, auf denen einzelne Forschungs- und Innovationsmodule nach einem „Plug-&-Play“-Prinzip für eine begrenzte Dauer installiert werden. So können diese sogenannten Units nach Abschluss der Forschungs- und Entwicklungsarbeiten wieder ausgebaut werden, um neuen Modulen Platz zu machen. Im Rahmen dieses Gemeinschaftsprojekts arbeiten Wissenschaftler von acht Professuren der ETH Zürich mit Branchenexperten und Planungsfachleuten zusammen, um gemeinsam zu erforschen und zu testen, wie die digitale Fabrikation das Entwerfen und Bauen verändern kann. Das gesamte DFAB House wurde mit digitalen Prozessen entworfen und geplant. Dabei kamen insgesamt sechs digitale Techniken zum Einsatz. Im Rahmen der projekteigenen Website (dfab.ch) heisst es: «Die Kombination dieser neuartigen Bauprozesse in einem Bauwerk ermöglicht es, die Gesamtplanung und den Bauprozess zu überdenken und die Vorteile der digitalen Kette von Gestaltung, Planung und Fabrikation auszunutzen: Gestaltungsflexibilität, sparsamer Materialeinsatz, Zeit- und Kosteneffizienz sowie eine verbesserte Qualitätskontrolle.» Unter anderem entstand so eine s-förmige Wand mit der sogenannte Mesh-Mould-Technologie. Schalung und Bewehrung sind hier eins. Ein industrieller Roboter (In situ Fabricator) erstellt hierfür eine 3D-Gitterstruktur, die mit einem Beton ausgefüllt wird, der über spezielle Fliesseigenschaften verfügt. Auf diese digital fabrizierte, doppelt gekrümmte Wand wurde dann wiederum eine statisch optimierte und funktional integrierte Geschossdecke mit einer ebenfalls ungewöhnlich komplexen Form aufgelegt. Dabei handelt es sich um eine 78 Quadratmeter grosse Leichtbau-Betonplatte mit dem passenden Namen Smart Slab. Auch diese Schalung wurde im 3D-Druckverfahren hergestellt. Vorrausetzung waren auch hier die Daten aus dem 3D-Modell. Gedruckt wurde die Decke mit dem Furan-Direct-Binding-Verfahren, bei dem Sand mit einer Korngrösse von 140 Mykrometern selektiv mit organischem Harz verklebt wird. Es sind exakt derartige digitale Fertigungsmethoden, die auf Grundlage von optimierten CAD-Daten helfen, erheblich Material zu sparen. Decken können für bis zu 80 Prozent des Gewichts der Struktur eines Gebäudes verantwortlich sein. Entsprechend groß ist das Einsparpotenzial. Beim DFAB House ist die Decke an jedem Punkt nur so stark, wie es am jeweiligen Punkt statisch nötig ist.

Die schöne neue Bauwelt

Mit den Plandaten aus dem digitalen Zwilling sind in Zukunft Fertigungstechniken und Arbeitsabläufe möglich, wie wir sie bisher nur aus der Automobil- und Maschinenbauindustrie kennen. Noch ist vieles Vision. Doch als Henry Ford das Fließband einführte gehörte er ebenfalls zu den Visionären. Niemand wollte glauben, dass man die Herstellung von komplexen Werken oder Produkten in monotone Handgriffe zerlegen kann. Das war das nur der Anfang der fortschreitenden Industrialisierung und Automatisierung, die schließlich in der mathematisch kompensierten REFA-Zeitgleichung und im Taylorismus gipfelte. Der Autor Aldous Huxley nannte dieses Phänomen in seinem Werk „Schöne neue Welt“ „Fordismus“, in Anlehnung an den Pionier der Automobilindustrie. „Utopien erscheinen oft realisierbarer als je zuvor, so beginnt er sein Werk. In der Bauindustrie setzt sich dieser Trend aktuell fort. Die digitale Planungsmethode BIM sowie neueste innovative Produktionstechniken schaffen schon jetzt völlig neue Möglichkeiten der Gestaltung, die gelichzeitig schneller und günstiger realisierbar sind. Vielleicht wird so anspruchsvolles Wohnen in komplexer Architektur schon bald für jedermann erschwinglich. Das wäre ein echter Fortschritt. Die Chancen stehen gut. Willkommen in der neuen Bauwelt.